Продажа химической продукции оптом

Продажа химической продукции оптом

Работаем по всей России

Обратный звонок

Обратный звонок

Вход

Регистрация

- Используйте введенные ранее данные.

- Отслеживайте статус заказа.

- Сохраняйте историю заказов.

- Получайте персональные скидки!

Новое поступление глицина, хромового ангидрида, перекиси водорода, толуола, триполифосфата натрия, лабомида! Отличное качество и низкая цена! Возможна отсрочка платежа и скидки постоянным партнёрам! Бронируйте необходимое количество!

Запрос коммерческого предложения

Обратный звонок

Запрос коммерческого предложения

Запрос коммерческого предложения

Расширенный поиск

Попробуйте бесплатно

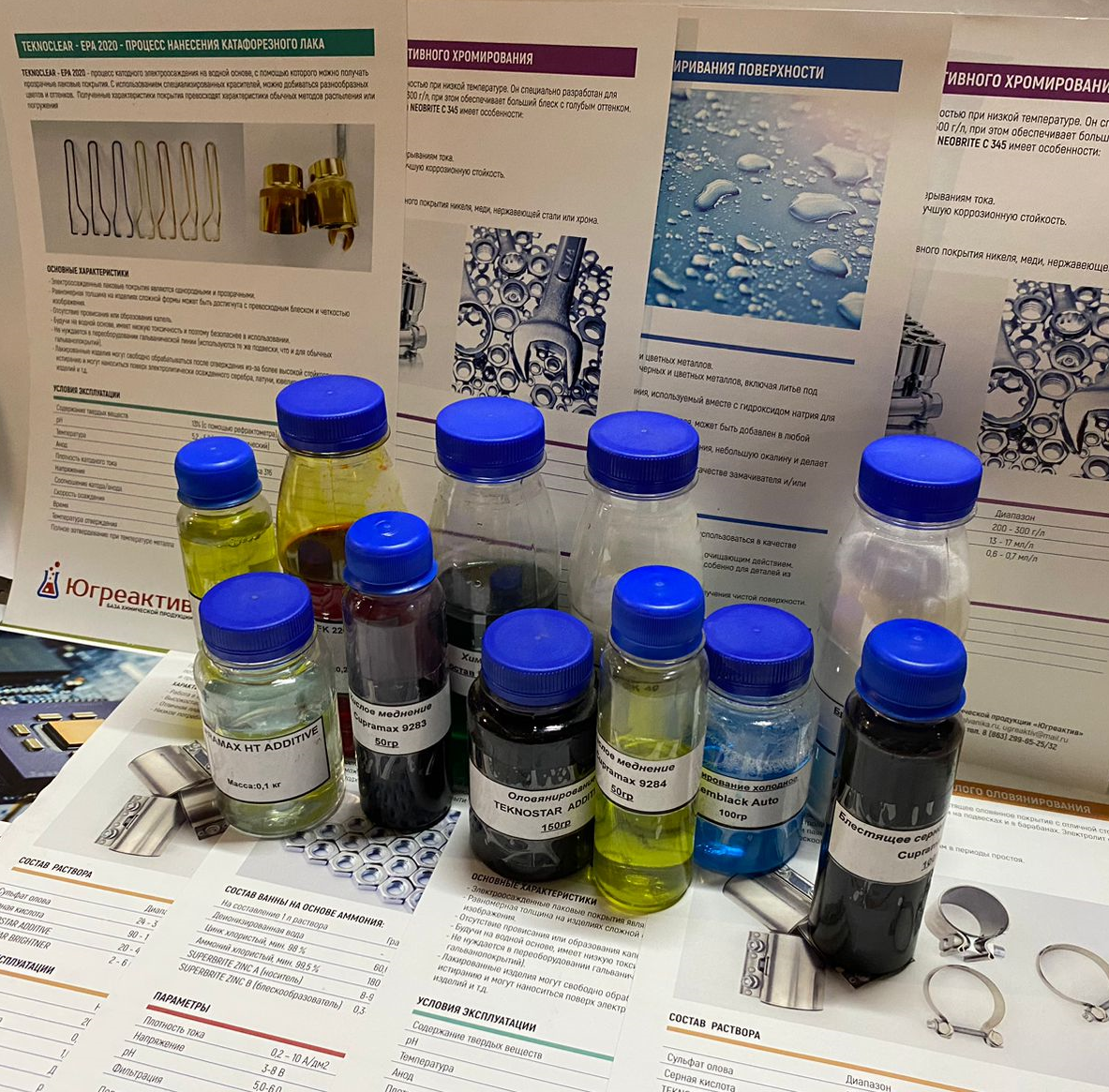

Предоставляем бесплатные образцы на фирменные реагенты