Реагенты для гальваники

Предложение по реагентам для гальваники от компании Югреактив! С нетерпением ждем Ваши заявки. СКИДКИ и ОТСРОЧКА платежа для постоянных клиентов.

Предложение по реагентам для гальваники от компании Югреактив! С нетерпением ждем Ваши заявки. СКИДКИ и ОТСРОЧКА платежа для постоянных клиентов.

Обеспечиваем бесплатное техническое и технологическое сопровождение поставляемого оборудования и специальной продукции на весь период их применения.

На нашем предприятии действуют высококвалифицированные специалисты, которые в телефонном режиме, либо с выездом на ваше предприятие, окажут бесплатные консультации, помогут запустить необходимые техпроцессы, а также решить все возникающие технические и технологические проблемы.

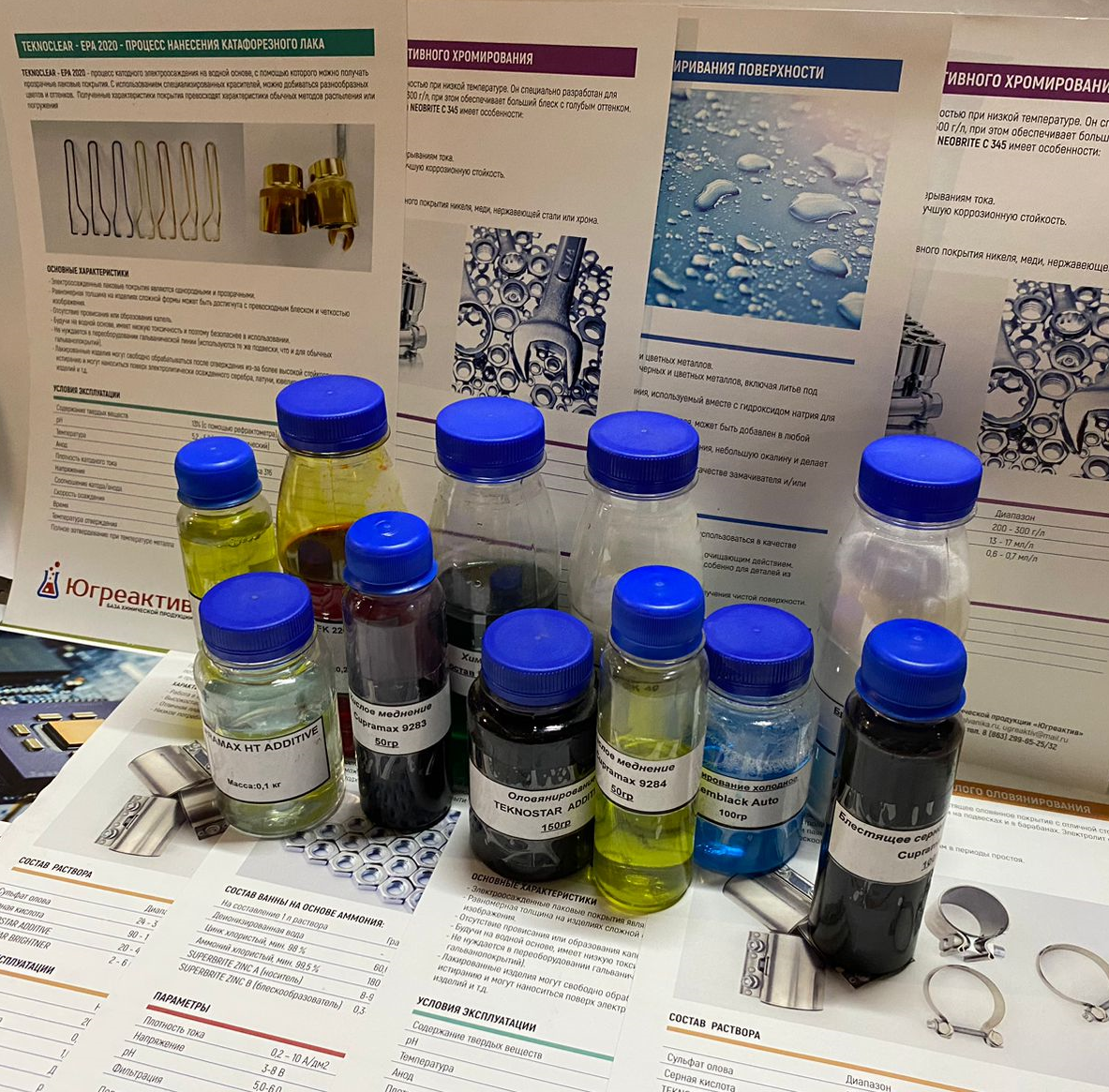

Предоставляем бесплатные образцы продукции для испытаний.

Уважаемые партнеры!

Уважаемые партнеры!

Специально для вас наше эксклюзивное предложение! Наши технические специалисты готовы подобрать оптимальные реагенты для ваших технологических линий и режимов работы, протестировать их в том числе на предоставленных малогабаритных образцах, предоставить видео-рекомендации и технико-экономические расчёты.

Видео для примера: https://vk.com/videos-144818124

При необходимости, направляйте пожалуйста заявки на электронный адрес: info@ugreaktiv-galvanika.ru Технологическое сопровождение поставляемой продукции бесплатное!

Информация носит ознакомительный характер и не является офертой, решения по выбору оптимальной технологической цепочки, реагентам, размещению оборудования, режимам работы и другим вопросам, должны основываться на основании технологических инструкций изготовителя, исходить из имеющегося оборудования, квалификации промышленного персонала, условий работы и других факторов.